2022-10-24 10:37

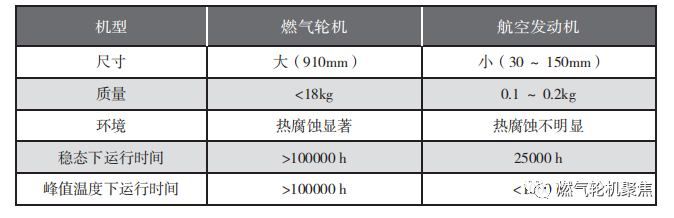

由于安装条件、使用期限、使用燃料和工作环境不同,燃气轮机与航空发动机涡轮叶片存在一定的联系与差异, 主要体现在尺寸、质量、运行环境、寿命等方面,如下表所示。

两者的区别决定了航改燃气轮机涡轮叶片的设计与制造不能照搬航空发动机技术,须对其提出不同的要求。

涡轮叶片材料选取

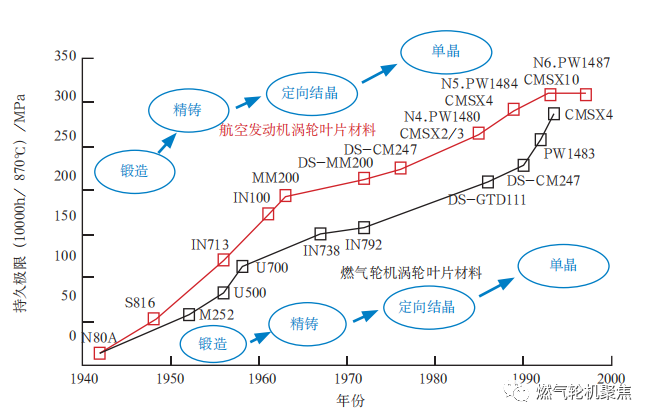

高温合金材料在燃气轮机及航空发动机等领域发挥着至关重要的作用。随着航空发动机推重比增大,涡轮前温度不断提高,要求高温合金的力学性能也相应提高。燃气轮机功率和效率的不断提高,是靠提高涡轮初温(相当于航空发动机的涡轮进口温度)来实现的,同样需要采用承温能力越来越高的高温合金。

高温合金在航空发动机和燃气轮机涡轮叶片中的应用如下图所示,二者所用高温合金成分基本类似。

高温合金在燃气轮机和航空发动机中的应用

先进燃气轮机涡轮叶片需要在高温热腐蚀环境下长期工作,而且尺寸较大,为了保证长期工作的可靠性,必须考虑叶片材料组织和性能的稳定性,特别是工业燃气涡轮使用含硫(S) 和钒(V)较高的低级燃料, 会对合金产生严重腐蚀。

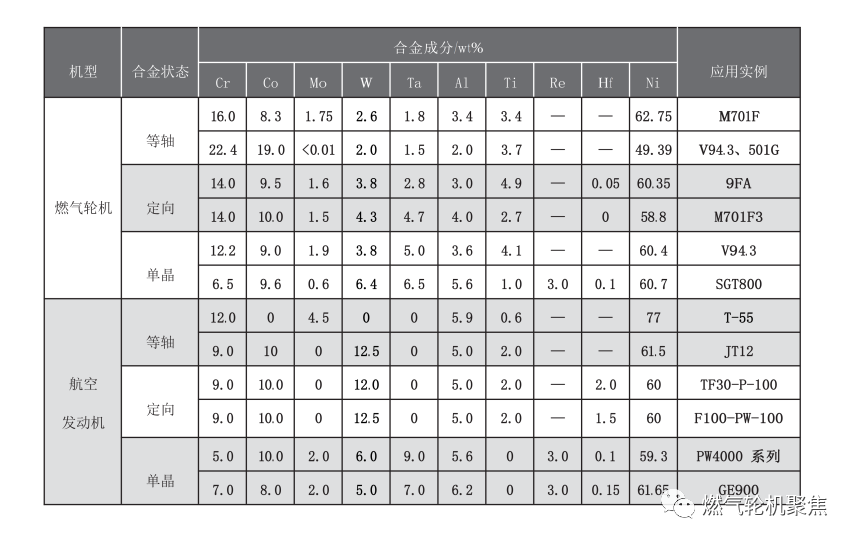

燃气轮机和航空发动机涡轮叶片高温合金的成分设计差异主要有以下几个特点 :

燃气轮机中的抗热腐蚀高温合金中一般不含铼(Re)等贵金属元素,Re是航空发动机用单晶高温合金中的重要强化元素,可以显著提升合金的高温强度, 随单晶高温合金承温能力的不断提高,合金中所需的Re元素的含量也在不断增加,第四代单晶合金中Re的含量已经达到6%左右, 但是贵金属元素的价格昂贵、资源稀缺,考虑燃气轮机的制造成本,目前大规模商业化的燃气轮机使用的叶片材料以及正在研制的高强抗热腐蚀单晶高温合金中均不含Re, 正在推向市场的G/H级燃气轮机中,仅有美国GE公司使用了含3%Re元素的第二代单晶高温合金。

涡轮叶片冷却结构设计

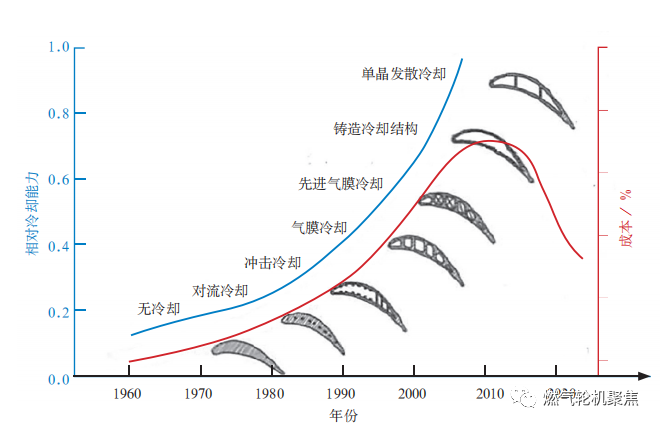

叶片冷却结构设计要求在尽可能少的冷却空气用量下,将叶片的金属温度降低到可以保证足够寿命的水平。如下图所示,叶片冷却结构设计的发展历程是 :从简单的对流冷却结构,到冲击冷却、气膜冷却,再到复合冷却、铸造冷却结构,并不断发展新材料、新涂层、新工艺。

在燃气轮机和航空发动机中, 对流冷却和冲击冷却是最早开发并得到采用的冷却技术,冷却效力较低,但不需要在叶片表面开孔,能保证更长的叶片寿命,因此现有的E级、F级、G级燃气轮机的后几级涡轮叶片和航空发动机的低压涡轮叶片,仍然在使用纯对流和冲击冷却。

随着燃气温度的升高,目前的航空发动机高压涡轮叶片已经采用了全气膜覆盖的设计,能在叶片表面形成完整覆盖、几乎无间断的气膜保护,大幅提高了叶片承受高温的能力。燃气轮机由于涡轮初温相对较低,对冷却气体的需求量相对较少,一般只是在压力面和前缘布置气膜孔,在吸力面,尤其是喉部及以后区域很少设置气膜孔。但近20年来,随着涡轮进口温度不断上升,叶型不断优化,H级、J级燃气轮机也逐渐采用了全气膜的叶片冷却设计,例如西门子SGT5-8000H燃气轮机的第1级静子叶片和转子叶片。

燃气轮机和航空发动机涡轮叶片的冷却设计理论和原理是通用的。但二者在冷却设计的细节上却有较大的不同:

一般来说,航空发动机涡轮叶片小,冷却结构复杂、紧凑,在先进冷却技术的使用上比较超前。而燃气轮机涡轮的进口温度相对较低,叶片大,设计时注重高气动效率和长寿命,因此冷却设计更偏向于高可靠性和耐用性。

从结构布置看,燃气轮机叶片冷却设计尺寸限制相对较少,设计自由度相对较大、壁较厚,以保证更长的寿命 ;

从各种冷却技术的应用来看, 燃气轮机在新技术、新材料的使用上较为滞后,倾向于更可靠、更低成本的设计 ;

从冷气量来看,F级、G级燃气轮机的冷却空气占压气机进口流量的16% ~ 20%,而航空发动机的冷却空气可达20% ~ 30% ;

从气膜孔尺寸来看,常见的航空发动机叶片叶身上的气膜孔、缝数量很多,气膜孔孔径也较小,一般尺寸为0.1 ~ 0.8mm,而燃气轮机的气膜孔数少,孔径较大,一般为0.5 ~ 1mm。

涡轮叶片制造熔铸工艺设计

在过去的数十年中,制造熔铸工艺的改进与革新对涡轮叶片的发展起到了重要的推进作用。其中, 定向凝固技术的发展可以使涡轮叶片承受高温的能力大幅提升,单晶叶片的出现将材料的高温力学性能提升到了全新的高度。涡轮叶片模具与型芯制造技术的发展,使各种复杂冷却结构叶片从设计到成品的工艺可操作性更强。

由于燃气轮机涡轮叶片无论在几何尺寸还是质量上都大于航空发动机,燃气轮机涡轮叶片的熔铸工艺又出现了一些自身独有的新特性。

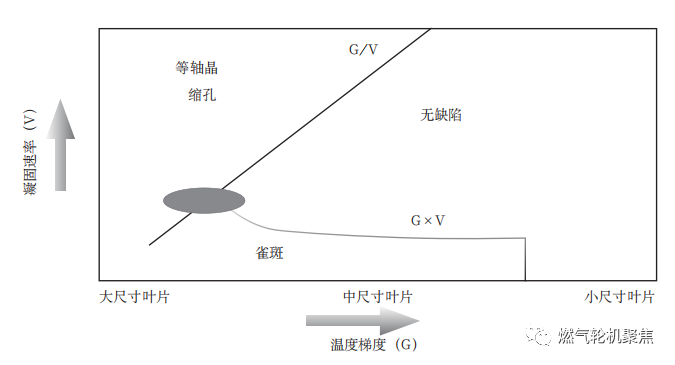

在燃气轮机所涉及的大型定向结晶叶片制造工艺中,定向凝固技术(HRS)是关键技术之一。HRS从20世纪80年代开始已经被广泛用于航空发动机定向结晶与单晶叶片制造中。此后,燃气轮机也沿用了HRS技术,用以制造大型定向结晶叶片。但是,随着叶片尺寸的增加,大型定向结晶叶片的工艺窗口很小,在铸造过程中极易出现等轴晶、缩孔、雀斑等缺陷,如下图所示。

为解决上述问题,从20世纪90年代开始,燃气轮机制造商GE公司、西门子公司和阿尔斯通公司开始推进高温度梯度液态金属冷却(LMC)的工程化应用及研究。LMC工艺的特点是以低熔点合金作为冷却介质,在大型叶片的铸造过程中使液态合金温度可以保持在较低的水平,采用较快的抽拉速率, 避免HRS中容易出现的问题。

在制造模具过程中,蜡模质量直接决定了最终叶片的尺寸精度。对于燃气轮机涡轮叶片的铸造,蜡模尺寸大,部分叶片尺寸超过600mm, 叶身部分冷却结构复杂且厚度不均,冷却速率缓慢,导致叶身部分收缩变化大,对尺寸精度控制带来了很大的困难。蜡模假芯的应用很好的解决了这一问题,通过预先压制的假芯来减少蜡模的壁厚,一方面保证了蜡模充型的完整,另一方面减少了蜡模的收缩量,防止缩限与尺寸变化过大,通过压制参数的调整配合,可以有效地解决压蜡时因体积收缩带来的尺寸问题。

随着燃气轮机涡轮叶片工作温度的不断提升,新型冷却通道也被广泛使用,新型冷却结构尺寸细小, 结构复杂,只能通过预制陶芯来实现。陶芯根据材料的不同可以分为硅基和铝基。

文章转自:燃气轮机聚焦

免责声明:转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了原作者的合法权益,请原作者与我们联系,我们将及时更正、删除,谢谢。

上海鑫蓝海自动化科技有限公司